Aquisição e Tratamento de Dados – Teoria (8): Termístores – Sensores de Temperatura

Termístores

Um forma barata de sensorear a temperatura é utilizar termístores. Um termístor é uma resistência semicondutora termicamente sensível , formada por óxidos de vários metais. O tipo e a composição dos óxidos semicondutores utilizados (manganésio, níquel, cobalto, etc.) depende do valor da resistência e coeficiente de temperatura requeridos.

Os termístores mais utilizados têm um coeficiente de temperatura negativo e têm uma elevada sensibilidade a pequenas mudanças de temperatura, tipicamente 4% / ⁰C.

A sua precisão é cerca de dez vezes maior do que os termopares mas não são tão precisos como os RTDs. Os termístores não são dispositivos lineares e são utilizáveis em gamas de temperaturas de -80 ⁰C a 250 ⁰C. Tendo isso em atenção, os modernos sistemas baseados em microprocessadores (quer PCs quer registadores independentes) podem ser utilizados para aliviar algumas das limitações causadas pela não linearidade, modelando-as com equações quadráticas.

Os termístores apresentam uma elevada resistência, tipicamente 3k, 5k, 6k e 10k a 25 ⁰C, embora valores de cerca de 100 ohm estejam disponíveis. Elevada resistência significa que as resistências dos fios das pontas de prova / sonda, usados para alimentar os termístores, sejam habitualmente negligenciáveis, necessitando-se pois apenas de esquemas de medição a dois fios.

Um dos atractivos dos termístrores é a variada gama de formatos existentes, esferas, discos, varetas, e sondas que podem ser facilmente fabricadas. O seu pequeno tamanho significa que têm uma rápida resposta térmica, mas podem demasiado frágeis quando comparados com os RTDs, que são mais robustos.

Tal como as correntes de alimentação para os RTDs podem causar problemas de autoaquecimento, esse é ainda mais o caso com os termístores devido aos elevados valores das suas resistências.

Os problemas de autoaquecimento podem ser grandemente atenuados com estas medidas:

– Minimização da corrente de alimentção;

– Alimentá-los apenas quando a medida é efectuada;

– Calibração dos erros de estado estacionário. Alguns especialistas dizem que o crescimento da temperatura, em ⁰C, devido ao autoaquecimento pode ser calculado dividindo a potência de dissipação interna proposta por 8 mW.

Exemplo:

Quando o termístor é aquecido pelo aquecedor, a sua resistência baixa, ao fim de poucos segundos. À medida que isso acontece, a corrente começa a fluir do positivo da fonte (9 V) para o negativo. A corrente flui na base do transístor, permitindo que o LED acenda.

A resistência de controlo pode ser subida ou baixada, o que torna o circuito mais ou menos sensível.

Dezembro 6, 2011 Não há comentários

Aquisição e Tratamento de Dados – Teoria (7): Sensores de Temperatura Resistivos (RTDs)

Detectores de Temperatura Resistivos (RTDs)

1. Características dos RTDs

Os detectores de temperatura resistivos (RTDs) são sensores de temperatura geralmente obtidos a partir de um metal puro (ou ligeiramente dopado) cuja resistência aumenta com o aumento de temperatura (coeficiente de temperatura positivo).

A maioria dos RTDs são de fio enrolado ou filme metálico. Os primeiros são essencialmente um fio, de um determinado comprimento, enrolado num núcleo neutro e encapsulado num invólucro protector. As de filme metálico são dispositivos em que o elemento resistivo metido num substrato cerâmico na forma de pista em ziguezague metálico com alguns mícrones de espessura. Através de laser consegue-se ajustar a largura da pista de forma a controlar de forma precisa o valor da resistência. A grande redução em tamanho com o aumento respectivo da resistência que este método permite, dá uma inércia térmica muito menor, o que resulta numa resposta mais rápida e maior sensibilidade. Estes dispositivos custam geralmente menos que os de fio enrolado.

A RTD mais popular é a de filme de platina PT100 (DIN 43760 Standard), com uma resistência nominal de 100 ohm +/- 0.1 ohm a 0 ⁰C. A platina é habitualmente usada nos RTDs devido à sua estabilidade numa vasta gama de temperaturas (-270 ⁰C a 650 ⁰C) e às suas características lineares. O tungsténio é por vezes usado em aplicações de elevadas temperaturas. As RTDS de níquel estão também disponíveis na forma de elevada resistência (1000 ohm). Se o elemento RTD não for muito (es)forçado mecanicamente (isso também altera a resistência de um condutor), e não estiver contaminada por impurezas, os dispositivos são estáveis ao longo de um grande período, fiáveis e precisos.

2. Linearidade dos RTDs

Em comparação com outros dispositivos de medição de temperaturas, tais como os termopares e os termístores, a variação do valor da resistência com a temperatura é relativamente linear numa vasta gama de temperaturas, exibindo apenas uma ligeira curva nos extremos do intervalo de funcionamento. Embora uma relação mais precisa possa ser calculada usando um método de adaptação à curva – as equações polinomiais Calendar-Van Dusen são muitas vezes usadas – isso não é normalmente necessário. Desde que o erro introduzido pela aproximação linear da relação entre resistência e temperatura não seja significativo, os fabricantes definem normalmente o coeficiente de temperatura de uma RTD, chamada alfa, pela expressão:

Alfa (α) = (R100 –R0 )/ 100 x R0 em ohm/ohm/⁰C

Em que:

R0 = Resistência a 0 ⁰C

R100 = Resistência a 100 ⁰C

Isto representa a variação da resistência do RTD de 0 a 100 ⁰C, dividido pela resistência a 0 ⁰C, dividido por 100 ⁰C.

Da expressão de alfa é facilmente derivável que a resistência RT de uma RTD, à temperatura T pode ser obtida pela expressão:

RT = R0 (1 + α . T)

Por exemplo, uma PT100 (DIN 43760 standard), com resistência nominal de 100 ohm +/- 0.1 ohm a 0 ⁰C tem um alfa de 0.00385 ohm/ohm/⁰C. A sua resistência a 100 ⁰C será então de 138.5 ohm.

3. Medição em Circuitos e Considerações acerca das RTDs

3.1. Medição a Dois-Fios

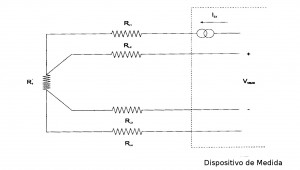

Como a RTD é um dispositivo resistivo passivo, ela requer uma corrente de alimentação para produzir uma tensão mensurável aos seus terminais. A figura seguinte mostra um RTD a 2-fios alimentado por uma fonte de corrente constante, IEX e ligada a um dispositivo de medição.

RTD com método de medição 2-fios.

(clique na imagem para a ver em tamanho maior)

Qualquer resistência, RL, ligada nos fios que servem de pontas de prova entre o dispositivo de medição e o RTD originará uma queda de tensão nas pontas e prova igual a RL x IEX Volts. A queda de tensão nas pontas de prova somar-se-á à queda de tensão na RTD, e dependendo do valor da resistência do fio de prova comparada com a resistência do RTD, pode originar um erro significativo na temperatura calculada desta forma.

Considere um exemplo em que a resistência de cada fio de prova é de 0.5 ohm. Para uma RTD 100 ω com um α de 0.385 ohm/⁰C, a resistência do fio corresponde a um erro de temperatura de 2.6 ⁰C (1.0 ohm / 0.385 ohm / ⁰C).

Isto diz-nos que se as medições de tensão forem feitas utilizando os mesmos dois fios que transportam a corrente de alimentação, a resistência do RTD deve ser suficientemente elevada, ou os fios de prova suficientemente pequenos para que a queda de tensão devida às resistências dos fios da ponta de prova seja negligenciável. Isso é verdadeiro desde que os fios não sejam mais compridos que uns poucos (<3) metros para uma RTD de 100 Ω.

3.2. Medição com RTD com o método de 4-fios

Um método melhor de alimentação e medição, especialmente quando os comprimentos dos fios da ponta de prova são maiores que alguns metros, é o método de 4-fios, cuja configuração é mostrada a seguir:

Medição com o método de 4-fios usando uma RTD

(clique na imagem para a ver em tamanho maior)

As RTDs são habitualmente encapsuladas com 4 terminais, dois de corrente para serem alimentados, e dois de tensão para se medir a tensão desenvolvida. Esta configuração elimina as quedas de tensão originadas pela corrente de alimentação através dos terminais das resistências (RL1 e RL4). Como apenas uma corrente negligenciável flui nos terminais de tensão das resistências de prova, (RL2 e RL4) apenas a queda de tensão em RT do RTD é medida.

3.3. Método de medição com RTD ligado a 3-fios

Uma redução de custos é possível com a eliminação de um dos fios da ponta de prova. Na configuração de 3-fios mostrada na figura a seguir, apenas uma ponta RL2 adiciona um erro à tensão da RTD medida.

Medição com o método de 3-fios usando uma RTD

(clique na imagem para a ver em tamanho maior)

4. Autoaquecimento

Uma outra consequência da corrente de alimentação do RTD é o possível efeito que o aquecimento interno do dispositivo possa ter na precisão das medidas reais de temperatura. O grau de autoaquecimento depende do meio em que a RTD está a ser utilizada, e é tipicamente especificada como o aumento de temperatura por cada mW de potência dissipada num dado meio (ex: ar parado).

Para um dispositivo RTD PT 100, o coeficiente de autoaquecimento é de 0.2 ⁰C/mW no ar parado, embora isso possa variar dependendo da construção da cápsula do RTD e das suas propriedades térmicas. Com uma corrente de alimentação de 0.75 mA a potência dissipada pelo dispositivo é de 56 μW ((0.75 x 10-3)102 x 100] correspondendo a um aumento de temperatura do dispositivo devido ao autoaquecimento de 0.011 ⁰C (56 μW x 0.2).

Imprecisões na medição da temperatura devido a problemas de auto aquecimento podem ser grandemente reduzidas por:

– Minimizando a corrente de alimentação;

– Alimentando os RTDs apenas quando a medida é tirada;

– Calibrando os erros.

Novembro 22, 2011 Não há comentários

Aquisição e Tratamento de Dados – Teoria (4): Registadores/Controladores Independentes

Aquisição e Tratamento de Dados – Teoria (3):

Registadores/Controladores Distribuídos Independentes

Além de fornecer os benefícios dos módulos inteligentes de acondicionamento de sinal, e a capacidade de tomar decisões remotamente, a utilização de registadores/controladores independentes aumenta a fiabilidade do sistema. Isto porque uma vez programado, o registador independente pode continuar a operar, mesmo quando o computador hóspede não está funcional ou sequer ligado. De facto, os controladores/registadores independentes são projectados especialmente para operar independentemente do computador servidor. Isto torna-os especialmente úteis para aplicações onde a unidade tem de estar localizada num ambiente remoto particularmente hostil (ex: uma estação meteorológica remota), ou onde a aplicação não permite ligação permanente a um computador (Ex: controle de temperaturas num camião frigorífico).

Os registadores/controladores independentes são dispositivos inteligentes, poderosos e flexíveis, facilmente interfaceáveis com uma vasta gama de transdutores, disponibilizando entradas digitais e saídas de controlo digitais para controlo de processos.

Os registadores/controladores independentes são programáveis quer por uma interface de comunicação série ou usando uma placa de PCMCIA portátil e reutilizável. O tamanho deste tipo de placa é similar ao de um cartão de crédito e isso é especialmente útil quando o registador/controlador independente está localizado remotamente, mas requer uma interface ligada ao computador. É isso que se mostra na figura seguinte.

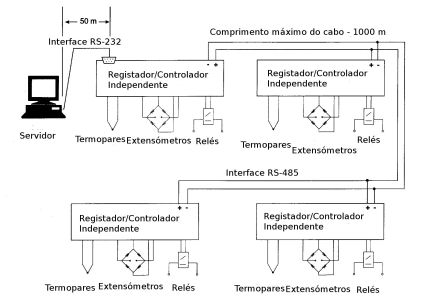

A interface de comunicação série mais utilizada para a ligação directa entre o computador e o registador/controlador independente é a interface série RS-232. Isso permite a programação e a recolha de dados até distâncias de 50 metros, como mostrado na figura seguinte.

Quando uma aplicação requer mais do que um registador/controlador, cada unidade é ligada dentro de uma rede RS-485 multiqueda. Uma unidade de sinal, escolhida para ser a unidade hóspede, pode ser ligada directamente ao computador host via a interface série RS-232, como mostrado na figura seguinte, evitando assim a necessidade de um cartão interface série RS-232 ou RS-485.

O mesmo método de programação ou de registo de dados de cada registador/controlador está disponível quer via rede de comunicação série ou usando cartões de memória portáteis e reutilizáveis.

Instrumentos Programáveis Remotamente IEEE-488 (GPIB)

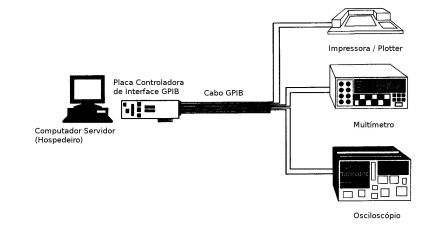

O standard de comunicação agora conhecido como GPIB (General Purpose Interface Bus – Bus de Interface de Uso Geral), foi originalmente desenvolvido pela Hewlett-Packard em 1965 como uma interface digital para interligar e controlar os seus instrumentos de teste programáveis. De início referida como HPIB, a sua velocidade, flexibilidade e utilidade na interligação de instrumentos num ambiente laboratorial conduziu à sua grande aceitação, e finalmente à sua adopção como um standard mundial (IEE-488). Desde então, sofreu muitos melhoramentos (IEEE-488.2) e SCPI (Standards Commands for Programmable Instruments), para standardizar o modo como os instrumentos e os seus controladores poderiam comunicar e operar.

Evoluindo a partir da necessidade de recolher dados de um número variado de instrumentos independentes num ambiente laboratorial, o GPIB é uma interface de comunicação paralela de alta velocidade que permite a ligação simultânea de até 15 dispositivos ou instrumentos num pequeno bus paralelo de comunicação de dados. A configuração mais comum requer um controlador GPIB, habitualmente uma placa plug-in para o computador, que endereça cada dispositivo no bus e inicializa os dispositivos que comunicarão uns com os outros. A velocidade máxima de comunicação, o tamanho máximo de cabo, e a distância máxima de cabo entre cada dispositivo depende da velocidade de processamento do controlador GPIB e do tipo de cabo usado. Velocidades de transferência típicas andam à volta de 1 Mbyte/s, enquanto o tamanho máximo de cabo a esta taxa de transferência é de 20 metros. Isto faz com que esta norma seja mais adequada para ambientes de teste industriais ou laboratórios de pesquisa.

Centenas de instrumentos industriais e laboratoriais compatíveis com a norma GPIB, tais como registadores e gravadores de dados, voltímetros e osciloscópios digitais estão disponíveis no mercado para uma vasta gama de aplicações e de um grande número de fabricantes. Uma configuração típica de um sistema é mostrado na figura seguinte.

Outubro 28, 2011 Não há comentários